GB/T5237.7-2017应用指南:深入解析铝合金型材角度允许偏差、倒角与圆角半径规范、曲面间隙控制技术及常见问题解决方案

一、角度允许偏差分级体系

1. 精度等级划分标准

根据GB/T5237.7-2017,铝型材角度公差分为三个等级:

| 精度等级 | 允许偏差值 | 典型应用场景 |

|---|---|---|

| 普通级 | ±1.5° | 一般建筑型材、普通工业用材 |

| 高精级 | ±1.0° | 光伏框架、电子设备外壳 |

| 超高精级 | ±0.5° | 航空航天、精密仪器构件 |

特殊规定:

6060T5、6063T5等常用合金默认执行高精级标准(未注明时)

非对称公差设置时,总值不得超过标准值的2倍(如±1.0°可设为+0.3°/-1.7°)

2. 测量方法要点

直接测量法

使用数显角度尺,测量点距离型材端部≥100mm

投影比对法

适用于复杂截面,放大50倍比对设计图纸

三坐标测量

关键部件建议采用CMM测量,重复精度≤0.05°

二、倒角与圆角半径规范

1. 倒角半径(r)标准要求

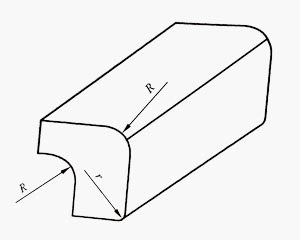

倒角(或过渡圆角)半径r及圆角半径R如下图所示:

倒角(或过渡圆角)半径r及圆角半径R示意图

图样上标注有倒角(或过渡圆角)半径"r"字样时,倒角(或过渡圆角)半径r应符合表2的规定;要求倒角(或过渡圆角)半径为其他数值时,应将该数值标注在图样上;

| 壁厚范围(mm) | 最大允许r值(mm) | 图示示例 |

|---|---|---|

| ≤3.00 | 0.5 | [图示A] |

| 3.01-6.00 | 0.6 | [图示B] |

| 6.01-10.00 | 0.8 | [图示C] |

| 10.01-20.00 | 1.0 | [图示D] |

| 20.01-40.00 | 1.5 | [图示E] |

设计注意:

不等厚夹角取较大壁厚值确定r值

特殊要求需在图样中明确标注

2. 圆角半径(R)公差带

圆弧过渡处的尺寸控制要求:

| 公称R值(mm) | 允许偏差 | 计算公式 |

|---|---|---|

| ≤1.0 | ±0.3 | - |

| 1.01-5.0 | ±0.5 | - |

| >5.0 | ±0.1R | 如R=6mm,则±0.6mm |

工程实践:

模具加工时建议预留0.05mm抛光余量

关键受力部位建议采用上限偏差

三、曲面间隙控制技术

1. 标准测量方法

使用商定样板检测,弦长基准25mm

不同圆心角的计算规则:

≤90°:0.13×(实际弦长/25)mm

>90°:0.13×[(90°对应弦长)+(余角对应弦长)]/25mm

2. 实际应用案例

某新能源汽车电池托盘型材要求:

间隙计算示例

圆心角120°,测量弦长38mm

允许间隙 = 0.13 × [(90°弦长30mm) + (30°弦长15.5mm)] / 25

= 0.13 × 45.5 / 25 = 0.237mm

3. 曲面加工工艺控制

模具抛光

挤压模具抛光至Ra≤0.4μm

等温挤压

采用等温挤压工艺(±5℃控制)

数控矫直

后处理采用数控拉弯矫直

四、常见问题解决方案

角度超差处理流程

检查模具工作带磨损(允许≤0.02mm)

调整挤压温度(±10℃范围内)

优化牵引力(控制在5-15kN)

倒角不达标改进措施

修磨模具过渡区圆角

增加挤压速度10-15%

采用含硼铝棒(减少粘模)

曲面间隙不良对策

增加模具导流角(建议15-25°)

使用带气体冷却的模具系统

实施在线激光检测反馈

五、标准应用指导建议

设计阶段

关键配合面注明超高精级要求

受力部位圆角半径取上限值

标注非对称公差时需特殊说明

生产控制

建立首件三坐标全尺寸检测制度

每班次进行角度专项抽检(≥3件)

模具每500次挤压后全面检测

检验方法

角度测量采用光学投影仪比对

圆角半径使用半径规验证

曲面间隙用塞尺检测(0.01mm分级)

六、行业发展趋势

数字化检测技术

3D扫描全尺寸比对

精度0.02mm的全尺寸快速检测

AI视觉自动判定

基于深度学习的自动质量判定系统

实时数据分析

生产数据实时统计分析平台

新型加工工艺

ECAP技术

等通道转角挤压技术

超低温精密成形

低温环境下的精密成形工艺

激光辅助挤压

激光辅助挤压成型技术

标准更新方向

新增微弧氧化型材的特殊要求

细化复合型材的尺寸标准

引入统计学过程控制(SPC)规范

总结

本标准的正确应用需要设计、生产、检验三方的协同配合。建议企业建立完整的标准执行体系,包括培训制度、操作规范和检测流程,确保铝型材产品尺寸精度符合最新国家标准要求。

通过科学应用GB/T5237.7-2017标准,企业可以显著提升产品质量稳定性,降低生产成本,增强市场竞争力。