在铝型材挤压生产过程中,挤压桶(挤压筒)和棒径的选择对产品质量、生产效率和设备寿命有着至关重要的影响。正确的选择不仅能提升产品性能,还能降低生产成本。

一、挤压桶和棒径的基本概念

挤压桶

棒径

间隙值

关键概念

挤压桶:是铝型材挤压机的核心部件之一,负责容纳铝棒并提供挤压所需的压力和温度。其内径和长度是选择的关键参数,直接关系到挤压过程的稳定性与效率。

棒径:是指铝棒的直径,与挤压桶内径相匹配,确保铝棒能够顺利进入挤压桶并实现均匀挤压。

二、选择挤压桶的关键因素

挤压机吨位

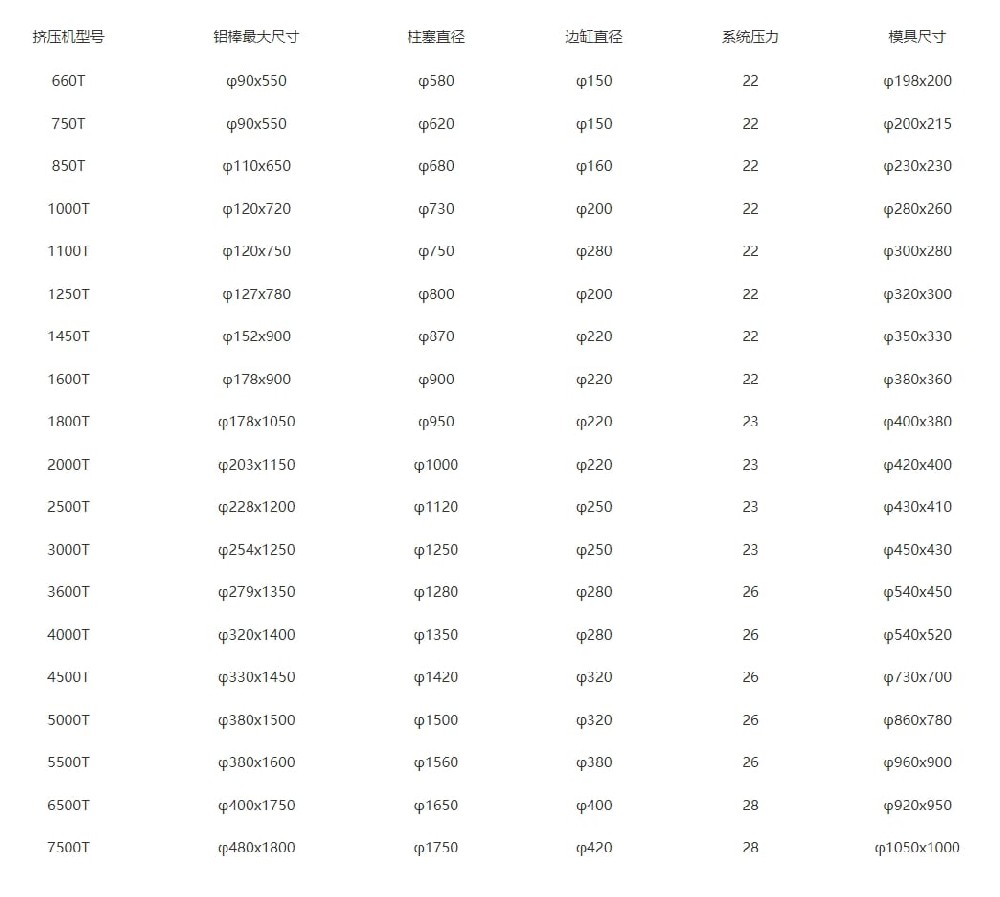

挤压机的吨位决定了挤压桶的尺寸和承载能力。高吨位挤压机需要更大直径和更长的挤压桶以承受更高的压力。

产品尺寸和形状

根据铝型材的截面尺寸和形状选择挤压桶。复杂截面或大尺寸型材需要更大直径的挤压桶以确保挤压均匀性。

生产效率

长挤压桶可容纳更长的铝棒,减少更换次数,提高生产效率。

材质和耐磨性

选择高硬度、耐磨损的挤压桶材质(如H13钢),可延长其使用寿命,降低维护成本。

三、选择棒径的关键因素

挤压桶内径

棒径应与挤压桶内径相匹配,通常棒径略小于挤压桶内径(约1-2mm),以确保铝棒顺利进入并向内低气体排出。

产品截面面积

根据铝型材的截面面积计算所需的棒径。棒径过小会导致挤压不均匀,棒径过大则会增加材料浪费。

生产效率

选择合适的棒径可以优化挤压速度和出料长度,提高生产效率。

材料利用率

合理选择棒径可以减少挤压后的废料,提高材料利用率,降低生产成本。

四、挤压桶和棒径的匹配关系

计算匹配公式

以下公式用于计算棒径与挤压桶内径的匹配关系:

实例分析

示例计算

例如,挤压桶内径为150mm,则棒径可选择148-149mm,以确保挤压过程中铝棒顺利进入并减少气体滞留。

五、实际应用中的优化建议

结合生产需求选择设备

根据产品规格和生产量选择合适的挤压机和挤压桶。

定期维护挤压桶

检查和维护挤压桶的磨损情况,及时更换以保持挤压质量。

优化棒径设计

通过模拟和试验验证棒径的合理性,确保挤压过程的高效性与稳定性。

与供应商合作

与优质铝棒供应商合作,确保材料的尺寸精度和质量一致性。

铝棒棒径、出料口尺寸、挤压筒尺寸以及模具大小参数示意图

结语:科学选择挤压桶和棒径,优化铝型材生产

挤压桶和棒径的选择是铝型材挤压工艺中的关键环节。通过综合考虑挤压机吨位、产品尺寸、生产效率等因素,并合理应用匹配公式,企业可以显著提高生产效率、降低生产成本,同时确保产品质量。

关键要点总结

挤压桶内径和长度是选择的关键参数,直接影响挤压稳定性

棒径应与挤压桶内径匹配,通常小1-2mm

挤压机吨位、产品尺寸和形状是选择挤压桶的主要依据

合理选择棒径可以提高材料利用率和生产效率

定期维护挤压桶和优化棒径设计是提高生产质量的关键

希望本文的详细解析和实用建议能为您的铝型材生产提供有力支持,助力您在行业中取得更大的竞争优势。